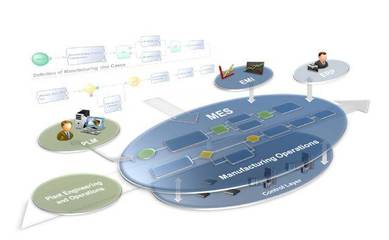

制造執行系統(MES)作為連接企業計劃層(ERP)與控制層(PLC/DCS)的核心樞紐,其高效運行依賴于全面、準確、實時的數據支持。在程序與系統開發過程中,必須構建完善的數據體系,以確保MES能夠有效監控、優化和控制生產流程。以下是MES系統所需的關鍵數據支持:

一、基礎數據:系統運行的根基

- 產品與工藝數據

- 產品主數據:物料編碼、名稱、規格、BOM(物料清單)

- 工藝路線:工序順序、標準工時、設備要求、工藝參數標準

- 質量控制標準:檢驗項目、公差范圍、抽樣方案

- 資源數據

- 設備信息:設備編碼、型號、能力參數、維護周期

- 人員數據:員工技能矩陣、資質認證、班組安排

- 工具工裝:模具、夾具、量具的壽命與狀態

- 工廠模型數據

- 車間布局:產線劃分、工作站定位、物流路徑

- 庫存地點:原材料庫、在制品區、成品庫的物理與邏輯劃分

二、動態數據:生產過程的生命線

- 生產執行數據

- 工單信息:生產指令、計劃數量、優先級、交付日期

- 實時狀態:設備運行/停機/故障、工序進度、在制品數量

- 物料消耗:實際投料記錄、批次追溯信息

- 質量數據

- 檢驗結果:尺寸測量、性能測試、外觀檢查數據

- 不合格記錄:缺陷類型、數量、處理方式(返工/報廢)

- 過程能力指數(CPK):關鍵工序的穩定性分析

- 績效數據

- OEE(設備綜合效率):可用率、性能率、合格率

- 生產周期時間:實際vs標準工時對比

- 準時交付率:訂單完成時效統計

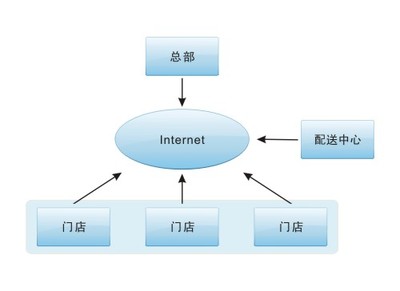

三、集成數據:系統協同的橋梁

- 向上集成(ERP接口)

- 計劃數據:主生產計劃、物料需求計劃

- 庫存數據:原材料可用量、成品庫存水位

- 成本數據:標準成本、實際消耗成本

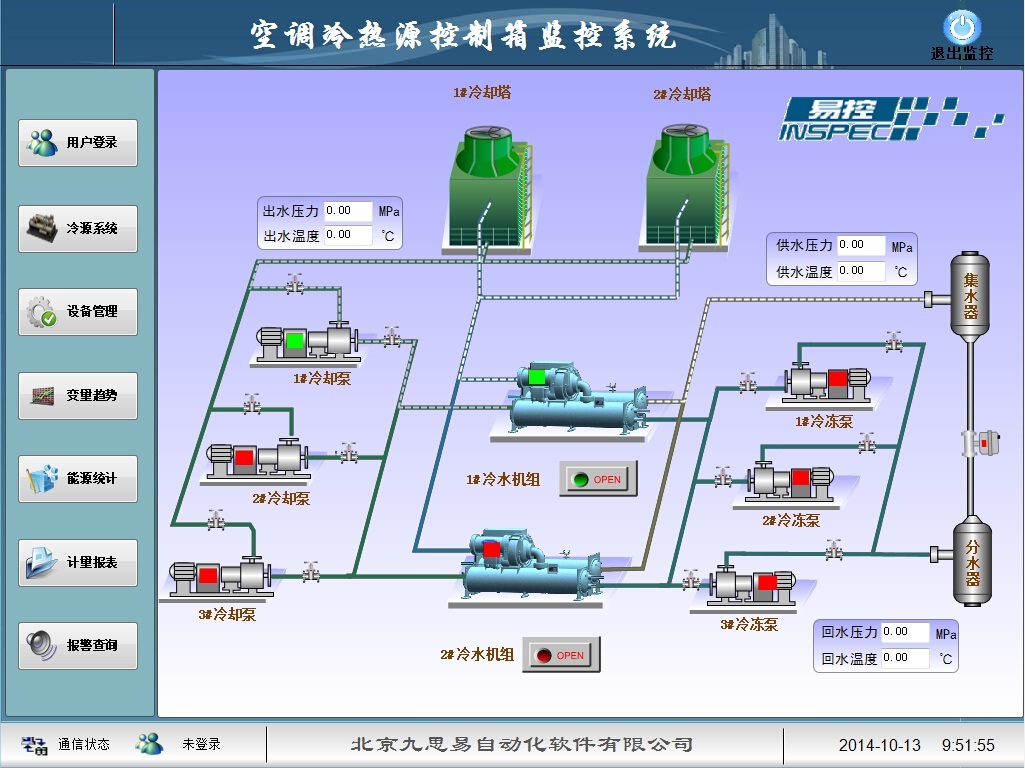

- 向下集成(自動化層)

- 設備數據:PLC采集的實時溫度、壓力、轉速等工藝參數

- 控制指令:配方下發、設備啟停命令、參數調整

- 報警信息:設備故障代碼、安全聯鎖狀態

- 橫向集成(周邊系統)

- 質量管理系統(QMS):檢驗標準、客戶投訴數據

- 倉庫管理系統(WMS):物料配送記錄、庫位狀態

- 維護管理系統(CMMS):設備維修歷史、備件庫存

四、程序開發中的數據架構設計要點

- 數據采集策略

- 自動化采集:通過OPC UA、MQTT等協議從設備直接讀取

- 人工錄入:設計簡潔的HMI界面,減少輸入錯誤

- 系統接口:采用RESTful API或中間件進行系統間數據同步

- 數據存儲設計

- 實時數據庫:存儲高頻變化的過程數據(如溫度曲線)

- 關系數據庫:存儲結構化業務數據(如工單、質量記錄)

- 時序數據庫:針對時間序列數據進行優化存儲

- 數據治理機制

- 數據標準化:統一編碼規則、單位制、數據格式

- 數據校驗:建立業務規則驗證數據合理性

- 數據安全:權限分級、操作日志、數據加密傳輸

五、系統實施中的數據準備流程

- 數據清洗階段

- 歷史數據遷移:整理現有Excel、紙質記錄等非結構化數據

- 數據質量評估:識別缺失值、異常值、重復記錄

- 主數據確認:組織跨部門評審,確保基礎數據準確性

- 數據初始化策略

- 分階段導入:先靜態數據(物料、設備),后動態數據(工單)

- 并行驗證:新舊系統并行運行期間的數據比對

- 試運行數據:利用試點產線數據驗證系統邏輯

六、未來趨勢:數據驅動的智能MES

- 大數據分析

- 生產預測:基于歷史數據的產能模擬與瓶頸預警

- 質量關聯分析:多變量分析尋找質量問題的根本原因

- 人工智能應用

- 視覺檢測數據:圖像識別系統的缺陷分類數據

- 預測性維護:設備振動、電流等特征數據的模式識別

- 數字孿生集成

- 仿真數據:虛擬產線的運行模擬結果

- 實時映射:物理實體與虛擬模型的雙向數據同步

結論:MES系統的數據支持體系是一個多維度、多層次的復雜生態。在程序與系統開發中,必須從數據源頭開始規劃,建立完整的數據生命周期管理機制。只有夯實數據基礎,才能實現MES“透明化生產、精細化管控、智能化決策”的核心價值,真正成為制造企業數字化轉型的引擎。