隨著工業4.0和智能制造的快速發展,電氣傳動行業正積極擁抱數字化轉型。一個完整的數字化工廠系統通過整合ERP、PLM、MES、SCADA和WMS等核心系統,能夠優化生產流程、提升運營效率,并增強企業競爭力。本文將詳細闡述電氣傳動數字化工廠系統的規劃設計方案,并介紹程序與系統開發的關鍵要點。

一、系統整體架構規劃

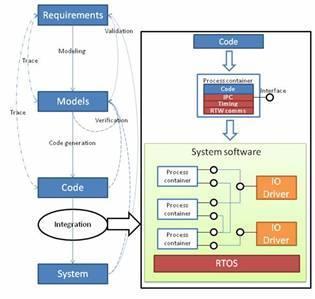

電氣傳動數字化工廠系統的架構設計應以數據流為核心,實現從產品設計到生產交付的全生命周期管理。頂層由ERP(企業資源計劃系統)統籌,負責財務、供應鏈和人力資源等企業級管理;PLM(產品生命周期管理系統)專注于產品設計、研發與變更管理;中層通過MES(制造執行系統)連接計劃與執行層,實時監控生產狀態;底層由SCADA(數據采集與監視控制系統)采集設備數據,而WMS(倉庫管理系統)則優化倉儲和物流環節。各系統之間通過標準化接口(如API或中間件)實現數據無縫集成,確保信息一致性和實時性。

二、核心系統功能與集成方案

- ERP系統:作為業務核心,ERP整合銷售、采購、庫存和財務模塊,支持訂單管理、成本控制和預測分析。在電氣傳動領域,ERP可定制化處理復雜產品配置和項目化管理需求。

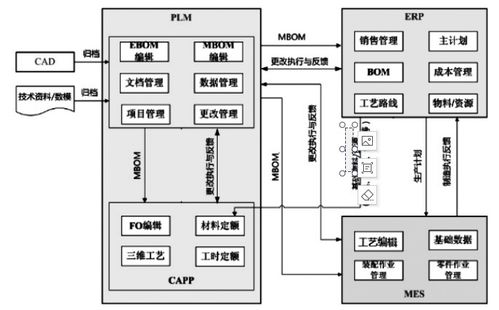

- PLM系統:PLM管理產品從概念到退市的整個生命周期,包括CAD設計、BOM(物料清單)管理和文檔控制。通過集成CAD/CAE工具,PLM加速新產品開發,并確保設計與生產數據的一致性。

- MES系統:MES是生產現場的“大腦”,負責工單調度、質量管理和設備監控。在電氣傳動工廠中,MES可實時跟蹤組裝、測試和包裝過程,減少停機時間并提高OEE(整體設備效率)。

- SCADA系統:SCADA通過傳感器和PLC采集生產線數據,提供可視化監控和報警功能。這對于電氣傳動設備的高精度控制至關重要,例如電機測試和變頻器調試。

- WMS系統:WMS優化倉庫操作,包括收貨、存儲、揀選和發貨。集成RFID或條碼技術,WMS可提升庫存準確性和物流效率,支持準時制生產。

系統集成是成功的關鍵。采用SOA(面向服務架構)或微服務架構,可實現模塊化部署。例如,PLM與ERP集成確保BOM和工藝路線同步;MES與SCADA集成實現實時數據反饋;而WMS與ERP集成則優化庫存流轉。數據平臺(如工業物聯網平臺)可集中存儲和分析數據,驅動預測性維護和智能決策。

三、程序與系統開發策略

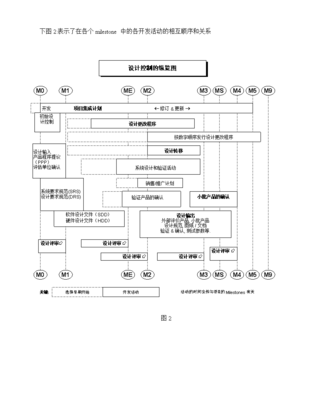

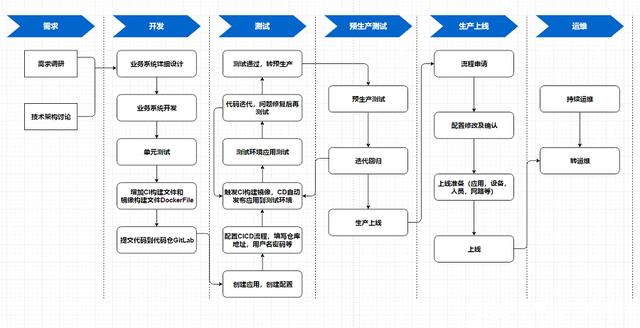

開發過程應遵循敏捷或DevOps方法,分階段實施:

- 需求分析與規劃:與企業各部門協作,明確業務需求,例如提高生產效率20%或降低庫存成本15%。制定詳細的功能規格和技術路線圖。

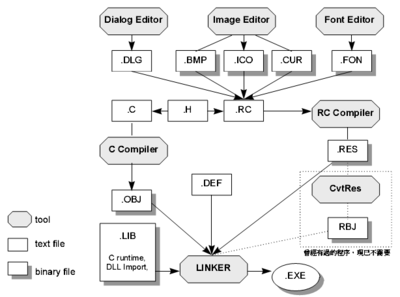

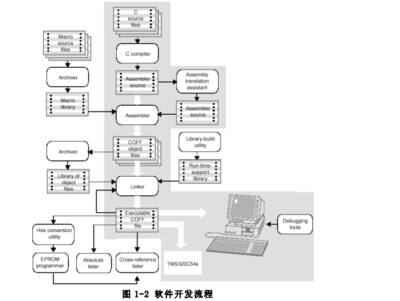

- 技術選型與原型設計:選擇可靠的技術棧,如使用Java或Python用于后端開發,React或Vue.js用于前端界面,數據庫可采用時序數據庫(如InfluxDB)處理SCADA數據。開發原型以驗證關鍵功能,例如MES的工單管理模塊。

- 系統開發與測試:采用模塊化開發,優先實現核心功能。例如,先開發SCADA數據采集模塊,再集成到MES中。實施單元測試、集成測試和用戶驗收測試,確保系統穩定性和安全性。在電氣傳動場景中,需特別注意數據精度和實時性要求。

- 部署與優化:通過云平臺或本地服務器部署系統,采用容器化技術(如Docker和Kubernetes)提高可擴展性。持續監控系統性能,利用AI算法優化生產調度和質量預測。

- 培訓與維護:為員工提供全面培訓,確保系統有效使用。建立維護團隊,定期更新系統并處理故障,保障長期運行。

四、挑戰與未來展望

實施電氣傳動數字化工廠系統可能面臨數據孤島、高初始投資和技能短缺等挑戰。建議通過分步實施和合作伙伴協作來降低風險。結合AI和數字孿生技術,系統可進一步實現自適應控制和預測性維護,推動電氣傳動行業向全面智能化邁進。

一個集成了ERP、PLM、MES、SCADA和WMS的數字化工廠系統,能夠為電氣傳動企業帶來顯著效益。通過科學的規劃設計和高效的開發實施,企業可提升生產效率、降低成本,并在市場競爭中占據先機。